纱线知识

降低色纺纱棉结的技术措施

探讨色纺化纤混纺纱棉结的控制措施。根据色纺纱采用散纤维染色的特性,分析化纤混纺优势,结合实际生产实践,从原液彩色纤维色彩分布、订单配色需求以及生产实践管控方法等方面采取一系列技术措施,优化工艺参数配置,强化柔性梳理和车间清洁操作。认为:色纺化纤混纺纱在保证合理原料选择、工艺设计和清洁操作的情况下,所采取的措施能够较好地控制色纺纱棉结,赢得高档面料市场的认可。

关键词

色纺纱;化纤混纺;色彩洁净度;棉结;柔性梳理;罗拉隔距;温湿度;强力

色纺纱是采用纤维染色后按一定比例混和纺制成纱。纤维染色后,其性能会有一定损伤, 根据生产实践研究对比,纤维性能下降约 13%~ 17%。因此,在纺纱生产过程中,染色纤维更易 产生色结、色点类疵点。在现代色纺纱生产企业的质量管控中,由于色结等质量问题引起的用户 质量反馈占比也比较高。当前市场在环保、可再 生持续发展的理念驱使下,化纤色纺纱产品已逐步得到市场认可,且其产业得到了快速发展。针对这一市场需求,我们在公司生产的色纺化纤混 纺纱品种上进行了棉结质量攻关。

化纤相对于常用天然纤维所具有的优势:化 纤品种繁多且性能各异,混纺品种能够利用纤维 性能取长补短,提高产品的质量和服用性能;通 过不同纤维纯纺或混纺,可增加色纺纱产品的色 彩、风格和用途;不同化纤的吸湿性能也可互补, 改善混纺产品可纺性;在色织产品服用性能得到 保障的前提下,可以混用价格偏低的纤维,降低 成本。根据理论分析和生产实践,做好色纺化纤 混纺纱棉结的质量控制,主要从以下几个方面进 行阐述。

1 化纤色彩分布

色纺纱按色系分为白、灰、米、黄、咖、红、绿、 蓝、黑等,通过颜色的饱和度和明亮度演绎不同 的时尚色彩,根据终端服饰和色彩搭配要求进行色纺纱生产。常用的原液化纤色彩分布情况如下。

1. 1 纤维素纤维

粘胶纤维:各大色系的原液彩色纤维(以下简称彩纤)较多,颜色分布较为广泛,鲜亮敏感 色的品种较少;染色性能较好。

莫代尔纤维:国内原液彩纤仅有黑色、白色两种颜色,国外原液彩纤较多,但颜色结构简单, 价格偏高;染色性能较好。

1. 2 合成纤维

涤纶纤维:各大色系原色彩纤较多,颜色分布较为广泛;染色性能偏差,但色牢度较高。

腈纶纤维:国内原液彩纤仅有黑色、白色两种颜色,国外原液彩纤品种较少,以暗、沉色系为 主;染色性能一般。

锦纶纤维:市场上原液彩纤仅有黑色、白色 两种颜色;染色性能较差,且染色后可纺性较差。

2 订单拼色要求

2. 1 颜色需要

根据用户订单颜色需要,采用原液彩纤配色 为主,尽量降低对比度较大色料的选用,增加颜 色洁净度,适当降低“夹花”效果,得到高档机织、 针织面料市场的认可。

2. 2 棉结需要

为做到色纺纱棉结的质量控制,原料选择除 考虑颜色配置外,还需增加对影响成纱棉结指标 的原料性能需求。

(1)在订单拼色原料中,敏感色纤维选择刚 性较好的合成纤维为宜,少用纤维素纤维或选用细度较粗的纤维素纤维。

(2)在订单拼色需要使用染色纤维时,一是考虑选择染中性色、主体色为宜;二是根据整体 质量需要,采用粗号纤维进行染色为宜,以降低 纤维染色后纤维性能受损带来的棉结质量隐患。

(3)为保证成纱整体质量水平,细号、超细号纤维选用原液纤维较好,优先考虑刚性较好的纤 维。使用细号、超细号纤维素纤维时,根据实际 订单颜色和原料情况可适当进行预处理。

3 生产实践管控

在化纤混纺色纺纱生产过程中,为控制好成 纱棉结,主要控制点分别是原料可纺性、纤维损 伤和梳理程度、牵伸工艺设置、机台清洁工作等。

3. 1 原料可纺性

订单原料可纺性直接影响值车工操作质量 和半制品质量指标,在安排配棉和生产工艺时, 应重视原料的可纺性。化纤混纺产品的原料可 纺性主要取决于纤维选择和纺前预处理方法,只 有提高原料的可纺性,才能更好控制纺纱质量。

3. 1. 1 原液纤维素彩纤

纤维素纤维公定回潮率一般较高,可纺性较 好,投料生产时可不进行纺前预处理;使用细号、 超细号纤维素纤维时,可根据订单实际颜色、配 棉和工艺质量要求,适当采用纺前预处理。

3. 1. 2 原液合成彩纤

合成纤维公定回潮率一般比较低,纤维表面 光滑,纤维之间抱合力较差,可纺性有一定局限 性,使用时可根据实际车间温湿度进行预处理, 一般以加水保湿或油剂去静电操作为主。

3. 1. 3 染色纤维素纤维

染色纤维素纤维在使用时需要考虑染色后 纤维实际回潮率的控制和存放时间,存放时间较 长容易使纤维出现黏连、板结等现象,在细号、超 细号染色纤维素纤维上表现更为突出。针对该 情况,可根据实际订单质量需要、染色纤维颜色 敏感度和染色纤维手感制定预处理方案;纤维在 染深蓝、红、绿色时,染色工艺更为复杂,对纤维 损伤也更大,对染色后纤维手感控制要求更高, 在深色订单中高比例使用时,一般都需要进行纺 前预处理,一般以加油剂为主。

3. 1. 4 染色合成纤维

染色合成纤维可纺性普遍较差,纤维吸湿性、保湿性较差,合成纤维染色后烘干操作需要 保留更高的回潮率,同时存放时间过长纤维也易 出现板结、黏连、手感僵硬、涩感较大等情况,在 使用时一般都需要进行纺前预处理,以加水或油 剂去静电、保湿为主;在生产多组分混纺品种时, 纤维混和均匀度越高,其可纺性会越好。

3. 1. 5 合料方式

采用圆盘合料方式,根据原料配比和颜色需 要,增加原料之间的混和均匀度,要求合料必须 保证原料混和的均匀性。在多组分订单中,建议 可采用两次合料后再投入生产。

3. 1. 6 温湿度

在生产化纤混纺品种时,对车间温湿度控制 要求较高,其相对湿度应比纯棉品种高 3 个百分点~5 个百分点。在生产合成纤维占比高或多组 分混纺订单时,对车间温湿度要求更高,例如锦 纶混纺品种的并条车间的相对湿度需要控制在 72%~75%。3. 2 纤维损伤和梳理程度 在纺纱过程中,纤维损伤和梳理程度是一个 矛盾体,过分梳理会增加纤维损伤,反之亦会因 梳理不够导致棉结增长。化纤混纺订单因纤维 本身含杂低、纤维伸直度高,在纺纱过程中为减 少棉结,重点要强化纤维混和,提高纤维可纺性, 最大程度降低纤维损伤,采用柔性梳理工艺,可 兼顾纺纱质量和产量。

(1)生 产 流 程 :(原 料 预 处 理)→(合 料)→ FA002A 型自动抓棉机→ZFA035 型混开棉机→ ZF1102 型 开 棉 机 →A076F 型 成 卷 机 →FA201B 型梳棉机→FA306A 型并条机(三道)→JWF1435 型粗纱机→JWF1510A 型细纱机→(络筒)。

(2)开清棉工艺采用“逐步开松,少打击、早 落少落、降低纤维损伤”工艺原则。FA002A 型抓 棉机打手刀片伸出肋条 2 mm ~3 mm,下降动程 1. 0 mm,打 手 速 度 510 r/min;ZF1102 型 开 棉 机 采用梳针打手,打手转速 600 r/min;清棉棉卷定 量控制在 400 g/m。

(3)梳棉工序强化纤维梳理转移,刺辊与给 棉板隔距偏大掌控,刺棍转速控制在 700 r/min~ 750 r/min;混纺品种的盖板与锡林五点隔距可适 当偏大控制,盖板速度 130 mm/min;运转值车工需要做好设备前后除短绒吸风管道的 清 洁 , 保 持管道通畅 ,生条定量19. 0 g/5 m ,梳棉速度 55 m/min。

3. 3 牵伸工艺设置

罗拉牵伸的主要目的是实现纤维相对位置的移动,消除条子内纤维弯钩,使其伸直,同时要 求条干均匀度恶化程度小,弯钩伸直度大。纺制 化纤混纺品种时,建议采用偏大隔距和偏大后区 牵伸倍数。

(1)从头道到末道并条定量分别为 20. 5 g/5 m、19. 5 g/5 m、18 g/5 m,后区牵伸倍数 选择控制较大为宜,三道并条(头道至末道)后区 牵伸分别为 1. 6 倍、1. 5 倍、1. 3 倍,并条罗拉隔距 均为 10 mm×20 mm。

(2)粗纱定量设计为3. 5 g/10 m ,牵伸隔距 9 mm×25 mm×32 mm。

(3)细纱后区牵伸 1. 33倍,罗拉隔距 20 mm× 32 mm。如果采用赛络集聚纺纺粗号纱时,因其 须条纤维较多,为减少纤维之间摩擦长度,双眼 喇叭口宜偏小选择。

3. 4 机台清洁工作

机台清洁度是保证质量的一项重要基础工作,在色纺纱棉结质量攻关中,结合生产实践,通 过络筒工序乌斯特清纱数据和布面疵点分析,认 为因清洁造成的疵点占比较大,同时在布面显现 较为严重。

(1)确保梳棉梳理针布间气流流畅,短绒排 除管道通畅、无挂花,及时处理尘棒、墙板积花。设备包机人员必须每日上、下班各检查一次各自 包机的状态,运转值车工需要每班对机台进行 3 次~4 次的清洁工作。

(2)并条机后条筒摆放要规范,杜绝磨条现象,做好高架、牵伸区、绒布清洁;观察并条机牵 伸区内是否存在挂花、积花现象;保持穿条孔、穿 条板的光洁度,同时控制好机台车速。时刻保持 对半制品的外观检查,杜绝毛条、挂花、黏连等现 象,存放熟条时需要做好异纤防护。

(3)要求粗纱值车工加强对牵伸区清洁,每班清洁 2 次~3 次;加强对机后熟条的巡回检查, 杜绝劈条、磨条现象。设备包机人需要对上、下 绒布进行异常排查,每天检查一次罗拉清洁度。

(4)要求细纱值车工加强对牵伸区清洁,每班清洁 2 次以上,保持吸棉笛管通畅。设备包机 人每日检查一次罗拉清洁度,对于异常情况需及 时清理;保持管纱存放的容器具干净整洁。

(5)要求络筒工序强化对纱线通道的光洁度检查,车速控制在 1 000 m/min ~1 200 m/min。

4 成纱质量

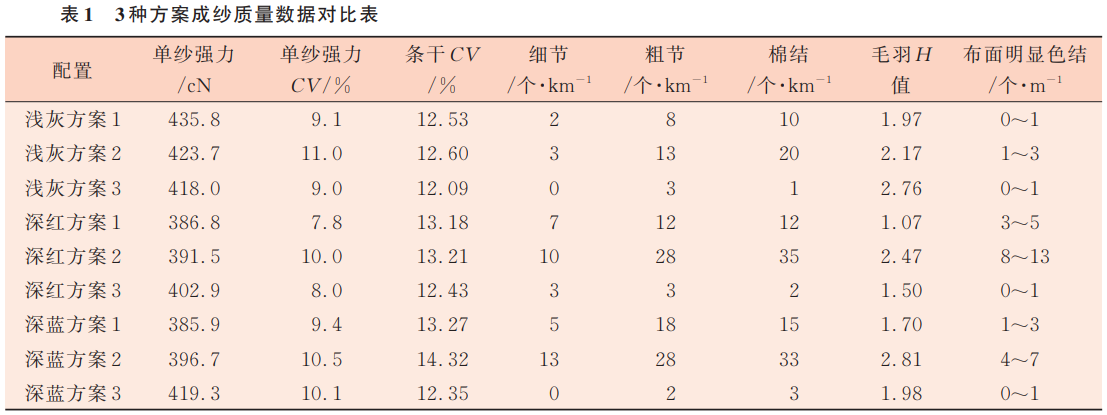

根据色纺纱产品的颜色需求、原料选择和实 际生产质量控制情况,考虑原液彩纤和染色彩纤 的使用比例不同,分别在浅灰、深红、深蓝 3 类品 种中进行对比,制定了 3 种操作方案:方案 1 为采 用全原液彩纤,原料无预处理;方案 2 为采用原液 彩纤加染色彩纤,原料无预处理;方案 3 为采用原 液彩纤加染色彩纤,原料有针对性预处理。3 种 方案、3 个品种的成纱质量指标和布面明显棉结 检验情况见表 1。

由表 1 可以看出,浅灰品种中 3 种方案指标 差异不大,都在可接受范围内;深红、深蓝品种的 成纱指标仅是方案 2 数据偏差一些,但从其布面 明显棉结的检查情况发现,方案 1 在接受范围边 缘,方案 2 无法接受,方案 3 布面状况最好。

综合来看,对于化纤混纺色纺纱品种,当使 用大比例原液彩纤时可以改善棉结情况,同时在 配色选择上要减少对比度较大色料的使用;根据 订单实际配置情况和质量要求,有针对性地进行 原料预处理工作可以实现色纺纱棉结质量攻关 目标。

5 结语

做好色纺化纤混纺纱棉结质量控制,需要加 大对原液彩纤开发和使用,根据产品质量要求和 色料颜色敏感性,做好原料预处理工作,保证纺 纱质量的可控性;为增加原料混和均匀度,合理设计纺纱工艺,值车工和设备包机人员应做好机 台清洁和设备维护工作等。通过采取一系列措施,最终使色纺化纤混纺纱的棉结指标和布面质 量水平明显改善,达到了棉结质量攻关的目标要求,赢得了市场和用户的认可度。色纺纱棉结质 量控制是一项长期的细节管控工作,需针对车间实际生产情况、设备状态和原料性能特点进行优化,逐步完善质量指标的控制体系,提升产品质量。

浏览量